25年蝕刻領(lǐng)域?qū)崙?zhàn)經(jīng)驗(yàn),擁有上萬(wàn)次成功案例,500強(qiáng)企業(yè)的信賴。

-

發(fā)布日期:2025-12-08電鑄OEM代加工:精密制造的外包革命電鑄OEM代加工已成為制造業(yè)資源優(yōu)化配置的核心模式。該模式允許品牌方將電鑄生產(chǎn)全流程外包,專注于設(shè)計(jì)與市場(chǎng),而電鑄OEM代加工廠憑借專業(yè)設(shè)備和技術(shù)積累,實(shí)現(xiàn)從設(shè)計(jì)到量產(chǎn)的高效轉(zhuǎn)化。尤其在醫(yī)療器械、航空航天、消費(fèi)電子等領(lǐng)域,電鑄OEM代加工通過精密復(fù)制復(fù)雜結(jié)構(gòu)(如微米級(jí)孔洞、曲面異型件),顯著降低了企業(yè)的研發(fā)投入與生產(chǎn)風(fēng)險(xiǎn)。

發(fā)布日期:2025-12-08電鑄OEM代加工:精密制造的外包革命電鑄OEM代加工已成為制造業(yè)資源優(yōu)化配置的核心模式。該模式允許品牌方將電鑄生產(chǎn)全流程外包,專注于設(shè)計(jì)與市場(chǎng),而電鑄OEM代加工廠憑借專業(yè)設(shè)備和技術(shù)積累,實(shí)現(xiàn)從設(shè)計(jì)到量產(chǎn)的高效轉(zhuǎn)化。尤其在醫(yī)療器械、航空航天、消費(fèi)電子等領(lǐng)域,電鑄OEM代加工通過精密復(fù)制復(fù)雜結(jié)構(gòu)(如微米級(jí)孔洞、曲面異型件),顯著降低了企業(yè)的研發(fā)投入與生產(chǎn)風(fēng)險(xiǎn)。 -

發(fā)布日期:2025-12-08小批量電鑄定制在現(xiàn)代制造業(yè)中的應(yīng)用與價(jià)值電鑄工藝作為一種精密金屬成型技術(shù),通過電化學(xué)沉積過程制造復(fù)雜零件,廣泛應(yīng)用于珠寶、電子元件、醫(yī)療器械等領(lǐng)域。小批量電鑄定制正是針對(duì)這一趨勢(shì)的解決方案,它允許企業(yè)以較低成本和較短周期生產(chǎn)定制化產(chǎn)品,滿足多樣化市場(chǎng)需求。

發(fā)布日期:2025-12-08小批量電鑄定制在現(xiàn)代制造業(yè)中的應(yīng)用與價(jià)值電鑄工藝作為一種精密金屬成型技術(shù),通過電化學(xué)沉積過程制造復(fù)雜零件,廣泛應(yīng)用于珠寶、電子元件、醫(yī)療器械等領(lǐng)域。小批量電鑄定制正是針對(duì)這一趨勢(shì)的解決方案,它允許企業(yè)以較低成本和較短周期生產(chǎn)定制化產(chǎn)品,滿足多樣化市場(chǎng)需求。 -

發(fā)布日期:2025-12-05微米級(jí)電鑄加工:精密制造的“電化學(xué)復(fù)制術(shù)”微米級(jí)電鑄加工,是現(xiàn)代制造業(yè)攀登精度巔峰的核心工藝。它如同精密的“電化學(xué)復(fù)制術(shù)”,將母模上最細(xì)微的溝壑與峰巒,以金屬為媒介,毫厘不爽地重現(xiàn)。從點(diǎn)亮手機(jī)鏡頭的微透鏡,到流淌生命液體的芯片微流道;從驅(qū)動(dòng)新能源革命的電池微孔,到定義產(chǎn)品美學(xué)的精密紋理,其身影無(wú)處不在。

發(fā)布日期:2025-12-05微米級(jí)電鑄加工:精密制造的“電化學(xué)復(fù)制術(shù)”微米級(jí)電鑄加工,是現(xiàn)代制造業(yè)攀登精度巔峰的核心工藝。它如同精密的“電化學(xué)復(fù)制術(shù)”,將母模上最細(xì)微的溝壑與峰巒,以金屬為媒介,毫厘不爽地重現(xiàn)。從點(diǎn)亮手機(jī)鏡頭的微透鏡,到流淌生命液體的芯片微流道;從驅(qū)動(dòng)新能源革命的電池微孔,到定義產(chǎn)品美學(xué)的精密紋理,其身影無(wú)處不在。 -

發(fā)布日期:2025-12-05電鑄模具加工:精雕細(xì)琢的微納制造藝術(shù)電鑄模具加工,作為一種精密制造技術(shù),憑借其復(fù)制精度高、可成型復(fù)雜微細(xì)結(jié)構(gòu)的特點(diǎn),在眾多高端制造領(lǐng)域占據(jù)著不可替代的地位。無(wú)論是尋找電鑄模具加工廠進(jìn)行合作,還是深入了解電鑄模具加工的核心工藝,掌握其流程與應(yīng)用都至關(guān)重要。

發(fā)布日期:2025-12-05電鑄模具加工:精雕細(xì)琢的微納制造藝術(shù)電鑄模具加工,作為一種精密制造技術(shù),憑借其復(fù)制精度高、可成型復(fù)雜微細(xì)結(jié)構(gòu)的特點(diǎn),在眾多高端制造領(lǐng)域占據(jù)著不可替代的地位。無(wú)論是尋找電鑄模具加工廠進(jìn)行合作,還是深入了解電鑄模具加工的核心工藝,掌握其流程與應(yīng)用都至關(guān)重要。 -

發(fā)布日期:2025-12-04微細(xì)電鑄加工:制造微觀世界的精密“復(fù)制術(shù)”精細(xì)甚至傳統(tǒng)加工手段根本無(wú)法實(shí)現(xiàn)的微細(xì)幾何結(jié)構(gòu),且具備材料選擇靈活(常用鎳、銅、金、銀、合金等)、加工過程無(wú)機(jī)械應(yīng)力損傷等優(yōu)勢(shì)。這使得微細(xì)電鑄定制加工成為滿足尖端領(lǐng)域復(fù)雜微型金屬構(gòu)件需求的獨(dú)特解決方案。

發(fā)布日期:2025-12-04微細(xì)電鑄加工:制造微觀世界的精密“復(fù)制術(shù)”精細(xì)甚至傳統(tǒng)加工手段根本無(wú)法實(shí)現(xiàn)的微細(xì)幾何結(jié)構(gòu),且具備材料選擇靈活(常用鎳、銅、金、銀、合金等)、加工過程無(wú)機(jī)械應(yīng)力損傷等優(yōu)勢(shì)。這使得微細(xì)電鑄定制加工成為滿足尖端領(lǐng)域復(fù)雜微型金屬構(gòu)件需求的獨(dú)特解決方案。 -

發(fā)布日期:2025-12-04定制電鑄零件:精密與復(fù)雜的制造藝術(shù)定制電鑄零件的獨(dú)特性就在于它能實(shí)現(xiàn)傳統(tǒng)機(jī)加工甚至塑性成形方法難以企及的高精度復(fù)雜形態(tài),滿足航空航天、精密儀器、醫(yī)療器械及高端消費(fèi)電子等領(lǐng)域?qū)α悴考O端性能的需求。

發(fā)布日期:2025-12-04定制電鑄零件:精密與復(fù)雜的制造藝術(shù)定制電鑄零件的獨(dú)特性就在于它能實(shí)現(xiàn)傳統(tǒng)機(jī)加工甚至塑性成形方法難以企及的高精度復(fù)雜形態(tài),滿足航空航天、精密儀器、醫(yī)療器械及高端消費(fèi)電子等領(lǐng)域?qū)α悴考O端性能的需求。 -

發(fā)布日期:2025-12-01廣州卷對(duì)卷蝕刻加工:精密制造的連續(xù)化引擎與多領(lǐng)域應(yīng)用隨著卷對(duì)卷蝕刻向三維結(jié)構(gòu)化(如MEMS器件)、超薄化(≤0.01mm箔材)和智能監(jiān)控(IoT+大數(shù)據(jù)分析)持續(xù)升級(jí),廣州將依托產(chǎn)學(xué)研聯(lián)動(dòng),進(jìn)一步鞏固其在全球精密制造版圖中的戰(zhàn)略地位,推動(dòng)“廣州制造”向“廣州智造”加速轉(zhuǎn)型。

發(fā)布日期:2025-12-01廣州卷對(duì)卷蝕刻加工:精密制造的連續(xù)化引擎與多領(lǐng)域應(yīng)用隨著卷對(duì)卷蝕刻向三維結(jié)構(gòu)化(如MEMS器件)、超薄化(≤0.01mm箔材)和智能監(jiān)控(IoT+大數(shù)據(jù)分析)持續(xù)升級(jí),廣州將依托產(chǎn)學(xué)研聯(lián)動(dòng),進(jìn)一步鞏固其在全球精密制造版圖中的戰(zhàn)略地位,推動(dòng)“廣州制造”向“廣州智造”加速轉(zhuǎn)型。 -

發(fā)布日期:2025-12-01東莞卷對(duì)卷蝕刻加工:精密制造的流程與應(yīng)用領(lǐng)域卷對(duì)卷蝕刻加工的本質(zhì)是一種物理與化學(xué)協(xié)同作用下的減材制造過程,主要針對(duì)各類薄型金屬卷材(如銅箔、不銹鋼箔、鎳合金箔等),通過連續(xù)、自動(dòng)化的運(yùn)作高效輸出圖形精密的部件。

發(fā)布日期:2025-12-01東莞卷對(duì)卷蝕刻加工:精密制造的流程與應(yīng)用領(lǐng)域卷對(duì)卷蝕刻加工的本質(zhì)是一種物理與化學(xué)協(xié)同作用下的減材制造過程,主要針對(duì)各類薄型金屬卷材(如銅箔、不銹鋼箔、鎳合金箔等),通過連續(xù)、自動(dòng)化的運(yùn)作高效輸出圖形精密的部件。 -

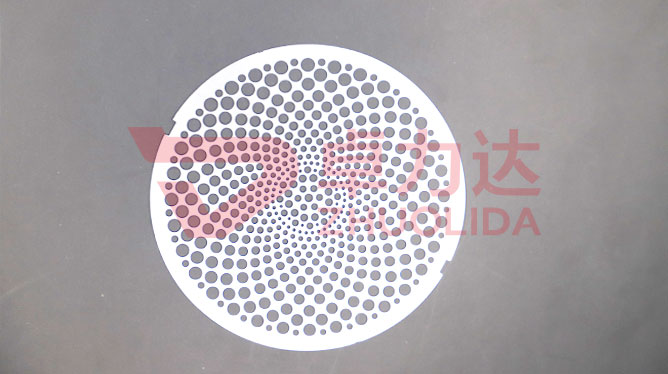

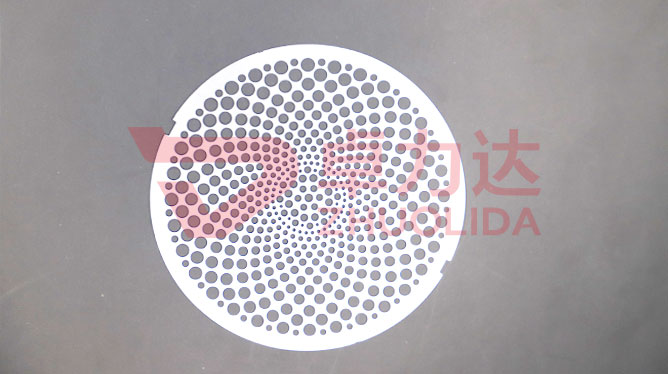

發(fā)布日期:2025-11-27電鑄剃須刀網(wǎng)罩:微米級(jí)精密制造的工業(yè)典范電鑄剃須刀網(wǎng)罩作為電動(dòng)剃須刀的核心部件,其加工精度直接決定剃須效率與舒適度。電鑄工藝憑借微米級(jí)控形能力,完美實(shí)現(xiàn)網(wǎng)罩的超薄、高開孔率及鋒利刃口特性。

發(fā)布日期:2025-11-27電鑄剃須刀網(wǎng)罩:微米級(jí)精密制造的工業(yè)典范電鑄剃須刀網(wǎng)罩作為電動(dòng)剃須刀的核心部件,其加工精度直接決定剃須效率與舒適度。電鑄工藝憑借微米級(jí)控形能力,完美實(shí)現(xiàn)網(wǎng)罩的超薄、高開孔率及鋒利刃口特性。 -

發(fā)布日期:2025-11-27電鑄篩網(wǎng):微米級(jí)精密的制造藝術(shù)與工業(yè)革新篩網(wǎng)電鑄廠家首先根據(jù)孔徑規(guī)格(0.1–500μm)設(shè)計(jì)母模原型。非金屬基材需通過磁控濺射技術(shù)沉積0.5μm導(dǎo)電層(如金或鎳),確保微孔結(jié)構(gòu)的電流分布均勻性提升40%以上。

發(fā)布日期:2025-11-27電鑄篩網(wǎng):微米級(jí)精密的制造藝術(shù)與工業(yè)革新篩網(wǎng)電鑄廠家首先根據(jù)孔徑規(guī)格(0.1–500μm)設(shè)計(jì)母模原型。非金屬基材需通過磁控濺射技術(shù)沉積0.5μm導(dǎo)電層(如金或鎳),確保微孔結(jié)構(gòu)的電流分布均勻性提升40%以上。 -

發(fā)布日期:2025-11-26蘇州蝕刻加工流程及應(yīng)用領(lǐng)域蘇州蝕刻加工作為長(zhǎng)三角精密制造的核心工藝鏈,通過科學(xué)設(shè)計(jì)的五階流程——極致清潔的前處理、微米級(jí)圖形轉(zhuǎn)移、智能可控的蝕刻反應(yīng)、功能化后處理以及嚴(yán)苛的全維度質(zhì)檢——構(gòu)建了其在微結(jié)構(gòu)加工領(lǐng)域的技術(shù)壁壘。

發(fā)布日期:2025-11-26蘇州蝕刻加工流程及應(yīng)用領(lǐng)域蘇州蝕刻加工作為長(zhǎng)三角精密制造的核心工藝鏈,通過科學(xué)設(shè)計(jì)的五階流程——極致清潔的前處理、微米級(jí)圖形轉(zhuǎn)移、智能可控的蝕刻反應(yīng)、功能化后處理以及嚴(yán)苛的全維度質(zhì)檢——構(gòu)建了其在微結(jié)構(gòu)加工領(lǐng)域的技術(shù)壁壘。 -

發(fā)布日期:2025-11-26北京金屬蝕刻加工流程及應(yīng)用領(lǐng)域北京金屬蝕刻加工代表著國(guó)內(nèi)精密、靈活、高效率的先進(jìn)制造力量。其標(biāo)準(zhǔn)化的六階段閉環(huán)流程——從納米級(jí)基材準(zhǔn)備、高精度掩膜制造、智能可控的蝕刻反應(yīng)、精細(xì)后處理到嚴(yán)苛質(zhì)量檢測(cè)——奠定了其在微米級(jí)加工領(lǐng)域的核心競(jìng)爭(zhēng)力。

發(fā)布日期:2025-11-26北京金屬蝕刻加工流程及應(yīng)用領(lǐng)域北京金屬蝕刻加工代表著國(guó)內(nèi)精密、靈活、高效率的先進(jìn)制造力量。其標(biāo)準(zhǔn)化的六階段閉環(huán)流程——從納米級(jí)基材準(zhǔn)備、高精度掩膜制造、智能可控的蝕刻反應(yīng)、精細(xì)后處理到嚴(yán)苛質(zhì)量檢測(cè)——奠定了其在微米級(jí)加工領(lǐng)域的核心競(jìng)爭(zhēng)力。