25年蝕刻領(lǐng)域?qū)崙?zhàn)經(jīng)驗,擁有上萬次成功案例,500強(qiáng)企業(yè)的信賴。

鈦蝕刻加工是一種通過化學(xué)或物理方法在鈦或鈦合金表面精準(zhǔn)去除材料的技術(shù),廣泛應(yīng)用于航空航天、醫(yī)療器械、電子元件、新能源(如氫燃料電池雙極板)等領(lǐng)域。以下是關(guān)于鈦蝕刻加工的詳細(xì)介紹:

一、鈦蝕刻加工流程

1.**工藝類型**

-**鈦化學(xué)蝕刻**:

使用酸性或堿性溶液(如HF-HNO?混合液)溶解鈦表面,通過掩膜保護(hù)非蝕刻區(qū)域。

**優(yōu)勢**:精度高(可達(dá)±0.01mm)、適合復(fù)雜圖形;**缺點**:需處理廢液,環(huán)保要求高。

-**激光蝕刻**:

用高能激光束直接燒蝕鈦表面,無需掩膜。

**優(yōu)勢**:無化學(xué)污染、適合小批量定制;**缺點**:設(shè)備成本高,深孔加工受限。

-**電解蝕刻**:

利用電解液和電場選擇性蝕刻鈦材,適用于導(dǎo)電性要求高的場景。

2.**關(guān)鍵工藝步驟**

-**表面預(yù)處理**:清潔鈦材表面油污、氧化層(需用氫氟酸或噴砂處理)。

-**掩膜制作**:通過光刻、絲印或噴墨打印技術(shù)覆蓋保護(hù)層,定義蝕刻圖案。

-**蝕刻反應(yīng)**:控制溶液濃度、溫度、時間等參數(shù),確保均勻性和精度。

-**后處理**:去除掩膜、清洗殘留液、鈍化表面(如陽極氧化)以提高耐腐蝕性。

二、鈦蝕刻加工的優(yōu)越性

1.高精度與復(fù)雜結(jié)構(gòu)加工能力

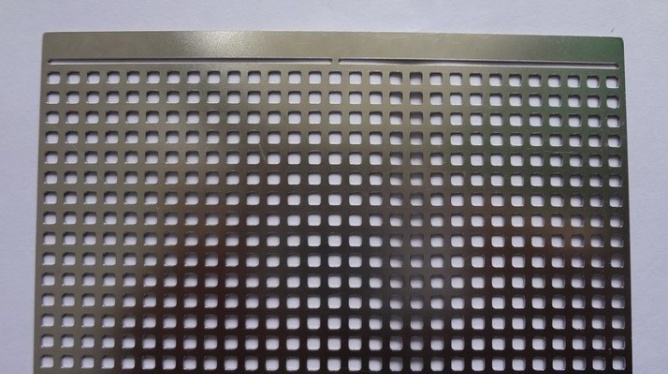

-**微米級精度**:化學(xué)蝕刻可加工寬度0.05mm的微流道或孔徑0.1mm的孔陣(如氫燃料雙極板)。

-**無應(yīng)力加工**:相比機(jī)械沖壓或CNC,無切削力作用,避免鈦材變形或微裂紋,適合薄材(如0.05mm鈦箔)。

**2.材料利用率高**

-**嵌套排版**:通過優(yōu)化圖形設(shè)計,在鈦板上緊密排列零件,減少邊角料浪費(利用率可達(dá)90%以上)。

-**無刀具損耗**:化學(xué)蝕刻無需物理接觸,降低加工成本。

3.適應(yīng)性強(qiáng)

-**復(fù)雜幾何形狀**:可加工異形曲面、多層鏤空等機(jī)械加工難以實現(xiàn)的復(fù)雜結(jié)構(gòu)。

-**批量高效生產(chǎn)**:單次蝕刻可同時加工數(shù)百片,適合大規(guī)模訂單(如電子元件屏蔽罩)。

4.表面質(zhì)量優(yōu)異

-**均勻蝕刻**:化學(xué)腐蝕各向同性,表面粗糙度Ra≤0.8μm,滿足醫(yī)療植入物的生物相容性要求。

-**靈活改性**:蝕刻后可疊加鍍金、氮化鈦(TiN)涂層等表面處理,提升功能性。

*5.環(huán)保與成本優(yōu)勢(對比傳統(tǒng)工藝)

-**低能耗**:無需高功率設(shè)備(如激光器或CNC機(jī)床),能耗降低30%~50%。

-**掩膜復(fù)用**:光刻版或絲網(wǎng)可重復(fù)使用,適合長期合作訂單。

-**綠色工藝升級**:采用無氟蝕刻液(如磷酸基配方)或噴墨掩膜技術(shù),減少危廢排放。

三、鈦蝕刻加工的應(yīng)用領(lǐng)域

1.**氫燃料電池雙極板**

-要求:微流道結(jié)構(gòu)(寬度0.1-0.5mm)、導(dǎo)電性高、耐氫滲透。

-工藝:化學(xué)蝕刻+表面鍍層(如金、鉑)提升導(dǎo)電性。

2.**醫(yī)療植入物(如骨科螺釘)**

-要求:表面微孔結(jié)構(gòu)(促進(jìn)骨細(xì)胞生長)、生物相容性。

-工藝:光刻掩膜+階梯蝕刻,后處理需徹底去除化學(xué)殘留。

3.**航空航天零件**

-要求:輕量化網(wǎng)格結(jié)構(gòu)、耐高溫氧化。

-工藝:激光蝕刻+熱處理強(qiáng)化。