1. 引言

在現代制造業中,高精度、微細結構的加工需求日益增長,傳統的機械加工方法已難以滿足某些特殊材料的微納尺度加工要求。精密化學腐蝕加工作為一種非接觸式加工技術,因其高精度、無機械應力等優勢,在半導體、微電子機械系統(MEMS)、航空航天等領域得到了廣泛應用。本文將詳細介紹**精密化學腐蝕加工**的原理、工藝特點、關鍵技術及其典型應用,以展現其在現代制造中的重要作用。

2. 精密化學腐蝕加工的基本原理

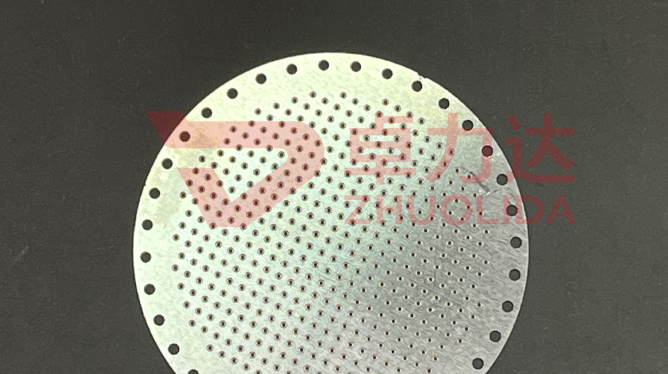

**精密化學腐蝕加工**是利用化學腐蝕液對材料表面進行選擇性溶解的工藝。其核心在于通過精確控制腐蝕液的成分、濃度、溫度及作用時間,實現對材料的高精度去除。與傳統機械加工不同,**精密化學腐蝕加工**不會產生切削力,因此特別適用于脆性材料(如硅、玻璃、陶瓷等)和超薄結構的加工。

該工藝的關鍵在于掩模技術的應用。通過光刻、激光刻蝕或機械掩模等方式,在工件表面形成保護層,使腐蝕液僅作用于未被保護的部位,從而實現高精度的圖形化加工。

3. 精密化學腐蝕加工的工藝特點

相較于傳統加工方法,**精密化學腐蝕加工**具有以下顯著優勢:

- **高精度**:可實現微米甚至納米級加工,適用于復雜微細結構成型。

- **無機械應力**:避免機械加工導致的材料變形或微裂紋。

- **適用材料廣**:可用于金屬、半導體、陶瓷等多種材料的加工。

- **批量加工能力**:可同時處理多個工件,提高生產效率。

然而,該工藝也存在一定的挑戰,如腐蝕速率控制、側向腐蝕(undercut)效應以及廢液處理等問題,需要通過優化腐蝕液配方和工藝參數來克服。

4. 關鍵技術及優化方向

為了提升**精密化學腐蝕加工**的精度和穩定性,需重點研究以下關鍵技術:

- **腐蝕液配方優化**:不同材料需采用特定的腐蝕液,如硅的KOH腐蝕、銅的FeCl?腐蝕等。

- **溫度與攪拌控制**:溫度影響腐蝕速率,攪拌可提高腐蝕均勻性。

- **掩模材料選擇**:光刻膠、SiO?、Si?N?等掩模需具備良好的抗腐蝕性。

- **實時監測技術**:采用光學或電化學方法監測腐蝕深度,提高加工一致性。

近年來,隨著計算機模擬技術的發展,通過有限元分析(FEA)和計算流體力學(CFD)仿真,可進一步優化**精密化學腐蝕加工**的工藝參數,減少實驗試錯成本。

5. 典型應用領域

**精密化學腐蝕加工**在多個高科技領域發揮著關鍵作用,主要包括:

- **半導體制造**:用于硅晶圓的微細刻蝕,如集成電路(IC)和MEMS傳感器制造。

- **精密光學元件**:加工衍射光學元件(DOE)和微透鏡陣列。

- **航空航天**:制造渦輪葉片冷卻孔、微流道等復雜結構。

- **生物醫療**:加工微流控芯片、生物傳感器等微型器件。

以MEMS加速度計為例,其核心結構通常采用**精密化學腐蝕加工**技術成型,以確保高靈敏度和可靠性。

6. 未來發展趨勢

隨著微納制造技術的進步,**精密化學腐蝕加工**將朝著更高精度、更智能化的方向發展。可能的趨勢包括:

- **復合加工技術**:結合激光加工、電化學加工等,提升加工能力。

- **綠色環保工藝**:開發低毒性、可回收的腐蝕液,減少環境污染。

- **人工智能優化**:利用機器學習預測腐蝕行為,實現自適應控制。

7. 結論

**精密化學腐蝕加工**作為一種高精度、非接觸式的微細加工技術,在高端制造領域具有不可替代的作用。通過優化腐蝕液、掩模技術和工藝參數,該技術能夠滿足日益增長的微納加工需求。未來,隨著新材料和新工藝的突破,**精密化學腐蝕加工**的應用范圍將進一步擴大,為精密制造提供更多可能性。