精密零部件(如汽車彈簧片、電子元件、醫療器械等)采用蝕刻工藝(光化學腐蝕加工)的核心原因在于其能夠滿足高精度、復雜結構及材料特性的嚴苛要求。以下是具體分析:

一、為什么選擇蝕刻工藝?

1. 極致精度與復雜幾何成形

微米級加工:蝕刻可實現 ±0.01mm 的高精度,適合加工精密彈簧片的微孔、細縫、異形輪廓(如齒輪、網格等),傳統機械加工(如沖壓、CNC)難以達到。

無接觸加工:避免刀具磨損或機械力導致的尺寸偏差,尤其適合超薄(0.05~0.3mm)或脆性材料。

2. 無應力與材料完整性保護

精密零部件(如高碳鋼彈簧片、鈦合金部件)對內部應力敏感,機械加工易導致變形或微裂紋。蝕刻通過化學溶解去除材料,無熱影響區(HAZ)和機械應力,保持材料原有彈性和疲勞壽命。

3. 超薄與多層結構加工

蝕刻可加工 極薄片材(0.03mm以上) 或多層疊片(如傳感器簧片),避免沖壓的翹曲或激光的燒蝕問題。

4. 表面質量與功能性優化

無毛刺:蝕刻后表面光滑,減少裝配摩擦(如變速箱閥片需與密封面緊密貼合)。

功能性紋理:通過蝕刻形成凹槽、粗糙面或導流結構(如燃油噴嘴的微流道)。

5. 批量生產的經濟性

通過光刻掩膜版可一次性加工數百片,成本遠低于精密沖壓模具(尤其適合小批量多品種需求)。

二、蝕刻工藝的關鍵優勢對比

| 需求 | 蝕刻工藝 | 傳統工藝(沖壓/激光) |

|---|---|---|

| 精度 | ±0.01mm,復雜圖形 | ±0.1mm(沖壓),激光熱影響導致邊緣氧化 |

| 材料適應性 | 不銹鋼、銅合金、鈦、鎳基合金等耐腐蝕材料 | 受限于模具或激光吸收率(如高反光材料難加工) |

| 應力控制 | 無應力,適合高彈性部件 | 沖壓導致加工硬化,激光產生熱應力 |

| 超薄加工 | 可處理0.03mm超薄片 | 沖壓易變形,激光可能燒穿 |

| 批量成本 | 掩膜版成本低,適合中小批量 | 模具成本高(僅適合超大批量) |

三、典型精密零部件的蝕刻應用

汽車領域

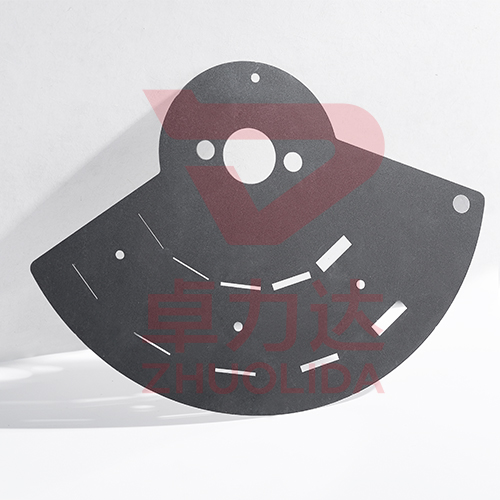

彈簧片:蝕刻應力釋放槽、減重孔,提升動態響應。

燃油噴射片:加工微米級噴孔,確保燃油霧化均勻。

電子領域

柔性電路(FPC):蝕刻銅箔形成精密電路。

EMI屏蔽罩:鏤空網格屏蔽電磁干擾。

醫療領域

手術器械:蝕刻鋒利刃口或防滑紋理。

植入物:多孔結構促進骨整合。

四、蝕刻的局限性及應對

材料限制:僅適用于耐腐蝕金屬(如不銹鋼、銅),鋁或鎂合金需特殊蝕刻液。

環保要求:需處理廢液(含酸/堿),現代蝕刻設備已集成回收系統。

厚度限制:通常適用于0.1~2mm材料,過厚時蝕刻時間顯著延長。

五、總結

蝕刻工藝在精密零部件加工中不可替代的核心價值在于:

“以化學的‘柔’實現機械的‘剛’”—— 在避免物理力或熱損傷的前提下,實現微米級復雜結構、超薄件成形及批量一致性,尤其適合高附加值、高可靠性要求的零部件制造。