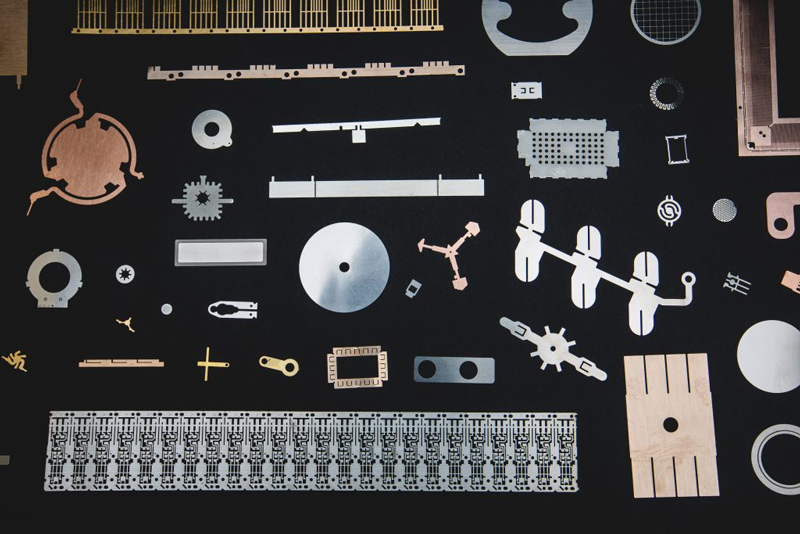

微孔板蝕刻加工概述

微孔板蝕刻加工是一種高精度金屬加工技術,主要用于制造具有密集微孔的金屬板材,廣泛應用于過濾、散熱、電子屏蔽等領域。微孔板蝕刻加工通過化學或電化學腐蝕工藝,在金屬表面形成高精度的微孔陣列,孔徑可小至幾十微米,且孔型可控,邊緣光滑無毛刺。

相比傳統的機械沖孔或激光打孔,微孔板蝕刻加工具有以下優勢:

- **無機械應力**,避免材料變形

- **高精度**,可加工復雜孔型(如錐形孔、異形孔)

- **批量一致性好**,適合大規模生產

- **適用于薄板加工**(0.05mm~2.0mm)

微孔板腐蝕加工的關鍵流程

微孔板腐蝕加工流程主要包括以下幾個關鍵步驟:

1. **材料選擇**:常用不銹鋼、銅、鈦、鎳等金屬,不同材質需匹配相應的腐蝕液。

2. **清洗脫脂**:去除板材表面油污、氧化層,確保蝕刻均勻性。

3. **涂覆光刻膠**:在金屬表面均勻涂布感光抗蝕劑,并通過曝光顯影形成微孔圖案。

4. **化學腐蝕**:將板材浸入蝕刻液(如FeCl?、酸性蝕刻液),腐蝕裸露金屬部分,形成微孔。

5. **去膠清洗**:去除殘留光刻膠,并進行后處理(如拋光、鈍化)。

微孔板腐蝕加工的核心在于控制蝕刻速率和側蝕程度,以確保孔徑精度和孔壁質量。

微孔板蝕刻廠家的工藝能力

選擇專業的微孔板蝕刻廠家時,需考察其工藝能力和設備水平:

- **蝕刻精度**:優秀廠家可控制孔徑公差±0.01mm,孔距誤差≤5%。

- **材料適應性**:能處理不銹鋼、銅、鋁、鈦等多種金屬。

- **批量生產能力**:成熟的微孔板蝕刻廠家可實現高一致性的大批量加工。

- **表面處理技術**:提供電鍍、噴涂、陽極氧化等后處理服務。

- **定制化能力**:可根據客戶需求調整孔型(圓孔、方孔、異形孔)和排列方式(陣列、漸變)。

微孔板腐蝕加工的質量控制

在微孔板腐蝕加工過程中,需嚴格控制以下參數以保證質量:

1. **蝕刻液濃度與溫度**:影響腐蝕速率和孔壁光滑度。

2. **時間控制**:過短會導致孔未穿透,過長則可能造成過度側蝕。

3. **掩膜精度**:光刻膠的曝光和顯影質量直接影響微孔形狀。

4. **清洗工藝**:殘留蝕刻液可能導致后續氧化或污染。

5. **檢測標準**:使用光學顯微鏡、二次元測量儀等設備檢測孔徑、孔距和孔深。

專業的微孔板蝕刻廠家通常會建立完整的QC體系,確保每批次產品符合客戶要求。

微孔板蝕刻加工的應用領域

微孔板蝕刻加工技術廣泛應用于多個行業:

- **電子行業**:EMI屏蔽網、揚聲器振膜、柔性電路板

- **醫療設備**:血液過濾網、手術器械、植入物

- **汽車工業**:燃油濾清器、傳感器部件

- **航空航天**:散熱板、輕量化結構件

- **化工行業**:精密過濾篩、催化劑載體

由于微孔板腐蝕加工的高精度和可定制性,越來越多的行業選擇該技術替代傳統加工方式。

如何選擇合適的微孔板蝕刻廠家

客戶在選擇微孔板蝕刻廠家時,應關注以下幾點:

1. **技術經驗**:優先選擇有5年以上微孔板蝕刻加工經驗的廠商。

2. **設備水平**:是否具備高精度曝光機、自動蝕刻線、檢測設備等。

3. **案例參考**:查看廠家過往的微孔板加工案例,尤其是類似行業應用。

4. **交貨周期**:能否滿足緊急訂單需求。

5. **售后服務**:是否提供技術支持及質量保證。

優秀的微孔板蝕刻廠家不僅能提供標準產品,還能協助客戶優化設計,提高產品性能。

微孔板腐蝕加工的未來發展趨勢

隨著精密制造需求的增長,微孔板腐蝕加工技術正向更高精度、更環保方向發展:

- **納米級蝕刻**:用于半導體、MEMS等超精密領域。

- **綠色蝕刻液**:減少環境污染,提高廢液回收率。

- **智能化生產**:引入AI優化蝕刻參數,提升良品率。

- **復合加工技術**:結合激光、電火花等工藝,拓展應用范圍。

微孔板蝕刻廠家需持續創新,以滿足日益增長的高端市場需求。