25年蝕刻領(lǐng)域?qū)崙?zhàn)經(jīng)驗,擁有上萬次成功案例,500強(qiáng)企業(yè)的信賴。

技術(shù)定義與工藝核心

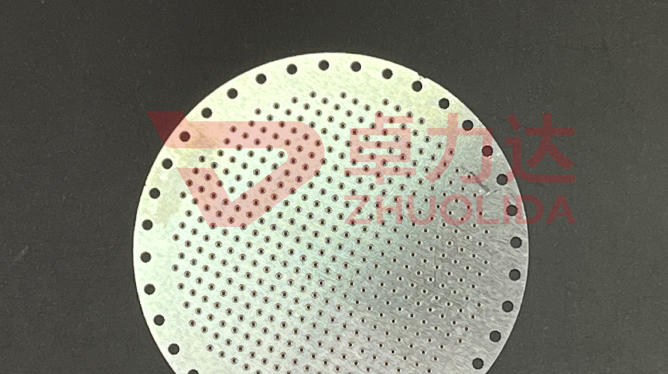

金屬精細(xì)蝕刻技術(shù)通過光化學(xué)掩膜與可控腐蝕反應(yīng)的結(jié)合,在金屬表面實(shí)現(xiàn)微米級圖形加工(線寬/孔徑≥0.01mm,公差±0.005mm),適用于不銹鋼、銅合金等材料的超薄帶材(0.01-0.5mm)加工。其核心優(yōu)勢在于規(guī)避傳統(tǒng)機(jī)械加工導(dǎo)致的應(yīng)力變形與毛刺問題。

工藝流程關(guān)鍵節(jié)點(diǎn)

圖形轉(zhuǎn)印:采用LDI激光直寫技術(shù)將設(shè)計圖案轉(zhuǎn)印至光刻膠,保障金屬精細(xì)蝕刻技術(shù)的精度上限(誤差≤±0.01mm);

化學(xué)蝕刻:動態(tài)控制三氯化鐵溶液濃度(1.2-1.6g/cm3)與溫度(40-50℃),均勻腐蝕未保護(hù)區(qū)域,腐蝕速率0.05-0.2mm/min[4];

品質(zhì)檢測:AI視覺系統(tǒng)實(shí)時監(jiān)控蝕刻深度一致性(±3μm),三次元測量儀抽檢關(guān)鍵尺寸。

典型應(yīng)用場景

精密電子:柔性電路板微蝕刻(線寬0.02mm)、射頻屏蔽罩蜂巢孔(孔徑0.05mm);

醫(yī)療設(shè)備:手術(shù)刀具鏤空減重(厚度≤0.1mm)、植入物表面微結(jié)構(gòu)蝕刻;

光學(xué)器件:金屬光柵蝕刻(衍射精度λ/10)、超薄濾光片狹縫陣列。

技術(shù)優(yōu)勢與創(chuàng)新方向

突破傳統(tǒng)局限:金屬精細(xì)蝕刻技術(shù)可實(shí)現(xiàn)復(fù)雜3D梯度蝕刻(如階梯型凹槽)與多材料復(fù)合加工(金屬-陶瓷結(jié)合界面);

綠色生產(chǎn):整合廢液電解再生系統(tǒng)(循環(huán)利用率≥90%),減少氰化物/重金屬排放;

效率提升:基于卷對卷連續(xù)蝕刻產(chǎn)線,單日產(chǎn)能超5萬平方米(厚度0.1mm不銹鋼)。

供應(yīng)商選擇關(guān)鍵指標(biāo)

工藝驗證:索要金屬精細(xì)蝕刻技術(shù)的微孔良率報告(≥99.2%)及ICP材質(zhì)分析證書;

設(shè)備水平:核查進(jìn)口光刻機(jī)(如德國海德堡)與閉環(huán)蝕刻線配置;

行業(yè)適配:優(yōu)先選擇通過IATF 16949(汽車)、ISO 13485(醫(yī)療)認(rèn)證的頭部企業(yè)(如深圳卓力達(dá))。

總結(jié):金屬精細(xì)蝕刻技術(shù)以“超精密+綠色化+柔性加工”為核心競爭力,成為精密制造領(lǐng)域替代CNC/沖壓工藝的關(guān)鍵方案,其技術(shù)成熟度已支撐5G通信、航天器等尖端產(chǎn)業(yè)需求。