25年蝕刻領(lǐng)域?qū)崙?zhàn)經(jīng)驗(yàn),擁有上萬次成功案例,500強(qiáng)企業(yè)的信賴。

一、高精密微孔加工核心流程

材料選擇與預(yù)處理:

針對(duì)不同場(chǎng)景選用304不銹鋼、鈦合金或聚酰亞胺薄膜(厚度0.05-0.5mm),通過電解拋光(Ra≤0.1μm)或等離子清洗(真空度≤0.1Pa)提升表面潔凈度,確保后續(xù)光刻膠附著力達(dá)標(biāo)。高精密微孔加工需匹配材質(zhì)的耐腐蝕性及熱穩(wěn)定性,如氫燃料電池用316L不銹鋼需耐PH 1-14極端環(huán)境。

光刻圖形化(±0.005mm定位):

采用激光直寫或納米壓印技術(shù)(線寬0.01mm)定義孔徑形狀,噴涂正性光刻膠(厚度5-20μm),UV曝光(波長(zhǎng)355nm)轉(zhuǎn)印微孔陣列圖案,顯影后形成抗蝕刻掩模。高精密微孔加工可支持蜂窩、漸變錐形等異形孔設(shè)計(jì),密度達(dá)3000孔/cm2。

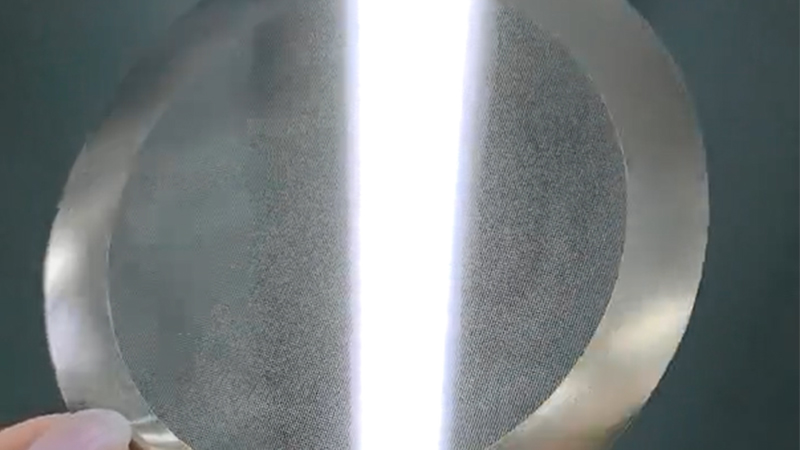

化學(xué)/物理蝕刻:

濕法蝕刻:針對(duì)金屬材質(zhì),選用三氯化鐵+硝酸混合液(濃度20%-40%),動(dòng)態(tài)噴淋控制孔徑精度(0.05-0.5mm公差±0.01mm),腐蝕速率0.1mm/min,孔壁垂直度≥88°;

激光加工:飛秒激光(脈寬10fs)實(shí)現(xiàn)5μm以下超微孔,熱影響區(qū)<1μm,適用藍(lán)寶石、氮化硅等脆性材料。

后處理與檢測(cè):

電解拋光消除毛刺,離子濺射鍍層(如鈦/金,厚度0.1-1μm)增強(qiáng)功能性。三次元測(cè)量?jī)x校驗(yàn)孔徑一致性(CV值≤2%),SEM分析孔壁粗糙度(Ra≤0.2μm),確保高精密微孔加工符合ISO 2768-m級(jí)標(biāo)準(zhǔn)。

二、高精密微孔加工技術(shù)優(yōu)勢(shì)

指標(biāo) | 技術(shù)參數(shù) | 傳統(tǒng)工藝對(duì)比 |

最小孔徑 | 0.005mm(激光) | 沖壓/鉆削≥0.1mm |

加工厚度 | 0.02-10mm | 常規(guī)蝕刻≤3mm |

孔深比 | 1:50(化學(xué)蝕刻) | 常規(guī)工藝≤1:10 |

批量良率 | ≥99% | 機(jī)械加工≤85% |

三、高精密微孔加工應(yīng)用領(lǐng)域

新能源領(lǐng)域:

氫燃料電池氣體擴(kuò)散層(鈦合金微孔板,孔隙率60%±3%),氣體通量提升50%;

鋰電池電極集流體(銅箔微孔0.1mm,電流密度分布均勻性達(dá)98%)。

半導(dǎo)體與光學(xué):

EUV光刻機(jī)掩膜版(鉬基微孔陣列,定位精度±1nm),芯片制程突破3nm節(jié)點(diǎn);

AR/VR衍射光波導(dǎo)(納米微孔結(jié)構(gòu),光效利用率>80%)。

生物醫(yī)療:

血液透析濾芯(PEEK材質(zhì),0.02mm微孔攔截率>99.9%);

緩釋藥物載體(PLGA微囊,孔徑梯度調(diào)控釋放速率)。

四、行業(yè)發(fā)展趨勢(shì)

隨著精密器件微型化需求激增,高精密微孔加工正向“超微孔徑(<5μm)+智能控制(AI閉環(huán)補(bǔ)償)”方向升級(jí),預(yù)計(jì)2027年全球市場(chǎng)規(guī)模突破120億美元,復(fù)合增長(zhǎng)率達(dá)18%。

結(jié)論:作為智能制造的核心工藝,高精密微孔加工憑借“極限精度+功能定制”特性,正在重塑微電子、新能源等領(lǐng)域的核心技術(shù)競(jìng)爭(zhēng)力。