隨著半導體制造工藝向超精細、高密度方向持續發展,電鑄圓植球掩膜板加工作為核心制造技術,憑借其獨特的工藝優勢在先進封裝領域占據重要地位。本文將從技術特性、產業價值和加工廠優勢三個維度,系統解析電鑄圓植球掩膜板加工的九大核心優勢。

一、微納級加工精度實現跨越式突破

電鑄圓植球掩膜板加工通過獨特的電化學沉積工藝,能夠實現亞微米級的特征尺寸控制,這是傳統激光加工和化學蝕刻工藝難以企及的技術突破。該工藝可穩定加工出孔徑小至10微米、間距低于50μm的精密孔陣,完美適配5G通信芯片、AI處理器等先進封裝對超細間距焊點的嚴苛要求。在蘇州某頭部電鑄圓植球掩膜板加工廠的生產案例中,其加工的0.12mm球徑植球模板實現了99.7%的印刷良率,充分展現了該技術的工程化應用水平。

在孔壁質量控制方面,電鑄工藝可形成表面粗糙度≤0.2μm的光滑孔壁,配合精準的可控錐度設計(通常控制在85-92°之間),顯著提升錫膏釋放效率。實測數據顯示,相較于激光模板35%-45%的殘留率,電鑄圓植球掩膜板可將錫膏殘留控制在12%以下,這對超密間距植球作業具有決定性意義。

二、三維結構塑造能力重構工藝邊界

電鑄圓植球掩膜板加工展現出了驚人的三維結構塑造能力,不僅能精準復制母模的微納結構,更能實現傳統工藝難以企及的復雜幾何形態。通過柔性光刻技術和多層電鑄工藝的協同創新,加工廠可制造出包含非對稱錐度、多臺階孔道、微凸臺陣列等精密結構,這些突破使得0201(0.6×0.3mm)以下微型元件的植球精度提升40%以上。

典型案例顯示,某電鑄圓植球掩膜板加工廠為3D堆疊封裝開發的異形開孔模板,成功將錫膏成形高度差控制在±2μm范圍內,顯著改善了芯片疊層的共面性問題。這種工藝突破使單位面積焊點密度提升至2800點/cm2,為HBM存儲芯片的規模化生產提供了關鍵技術支撐。

三、材料性能優化推動產業革新

選用鎳鈷合金體系的電鑄圓植球掩膜板,其維氏硬度可達550HV以上,耐磨系數較不銹鋼材料提升5-8倍。在百萬次刮刀摩擦測試中,孔徑變形量始終小于0.5μm,這使得模板使用壽命突破50萬次印刷大關,較傳統工藝延長8-10倍。上海某知名電鑄圓植球掩膜板加工廠的生產數據顯示,采用梯度合金電鑄技術后,模板耐疲勞性能提升300%,直接幫助客戶降低30%的耗材成本。

通過精準控制電解液組分和沉積參數,加工廠可定制化調節材料的楊氏模量(120-180GPa)和熱膨脹系數(12.5-14.5ppm/℃),這種材料工程能力完美匹配晶圓級封裝的熱力學匹配需求。實測表明,在-55℃至125℃的極端溫度循環下,電鑄掩膜板的尺寸穩定性誤差小于3ppm。

四、規模化制造能力賦能產業升級

領先的電鑄圓植球掩膜板加工廠已建成全自動化生產線,采用模塊化母模設計和連續電鑄工藝,將生產周期從傳統工藝的120小時縮短至72小時。蘇州卓力達等標桿企業通過智能參數控制系統,使關鍵尺寸CPK值穩定在1.67以上,實現日均300片8英寸掩膜板的量產能力。這種規模化優勢使單件成本降低40%,推動電鑄技術從高端市場向中端市場滲透。

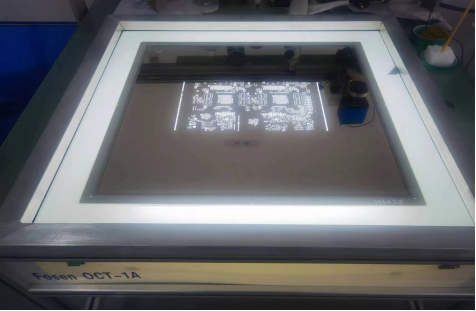

質量保障體系方面,頭部加工廠配置了白光干涉儀、納米壓痕儀等尖端檢測設備,建立從原材料到成品出貨的18道質量管控節點。江蘇米凱龍的認證數據顯示,其加工的電鑄掩膜板關鍵尺寸波動控制在±0.8μm以內,達到ISO/ASTM微加工標準最高等級。

五、工藝生態構建形成技術壁壘

現代電鑄圓植球掩膜板加工廠已構建起完整的技術生態鏈,從超平基板處理(平面度≤1μm/200mm)、納米級光刻膠涂覆,到脈沖電鑄工藝創新,形成系統的know-how積累。深圳某加工廠研發的旋轉陰極技術,使金屬沉積均勻性提升至98.5%,徹底解決了傳統工藝的邊緣效應難題。這種創新使12英寸晶圓級模板的厚度公差控制在±2μm以內,滿足2.5D封裝的特殊需求。

在環保制造方面,行業標桿企業通過閉路循環系統和廢水回用技術的創新,將金屬利用率從65%提升至92%,廢液排放量減少80%。這種綠色制造能力不僅符合歐盟RoHS3.0標準,更使加工廠獲得汽車電子客戶的準入資格。

展望未來,隨著3D異構集成技術的演進,電鑄圓植球掩膜板加工廠將持續突破超薄化(<30μm)、超大尺寸(18英寸)和智能化(IoT過程監控)等技術瓶頸。這種由精密制造、材料創新和智能工廠構建的技術三角,正在重塑先進封裝領域的產業格局,為半導體制造國產化注入強勁動能。