1. 材料選擇與預處理

材料規格:選用304、316或316L不銹鋼薄板,厚度通常為0.01~0.5mm,具備良好的耐腐蝕性和機械性能。

表面處理:通過研磨或電解拋光去除氧化層,確保表面粗糙度(Ra)≤0.2μm,同時清洗油污和雜質以提高蝕刻均勻性。

2. 涂覆抗蝕劑

抗蝕劑類型:選用負性光刻膠(如SU-8)或干膜,涂層厚度控制在10-50μm。

涂覆工藝:通過噴涂或滾涂使抗蝕劑均勻覆蓋表面,避免氣泡和脫落,確保后續圖案精度。

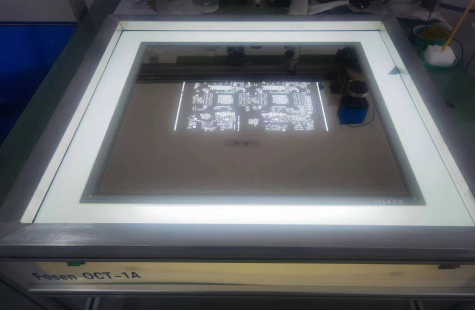

3. 曝光與顯影

掩模設計:使用CAD軟件設計微孔圖案,分辨率可達5μm,通過光掩模板(如感光膠片)精確轉移圖案至抗蝕劑表面。

曝光參數:在365nm波長UV光下進行曝光,能量控制在100-300mJ/cm2,形成最小線寬20μm的微孔結構。

顯影處理:采用專用顯影液去除未聚合抗蝕劑,顯影時間與溫度需嚴格匹配抗蝕劑類型。

4. 蝕刻加工

化學蝕刻:常用蝕刻液包括FeCl?或HNO?/HF混合液,溫度40-60℃,蝕刻速率10-50μm/min,側蝕比控制在1:0.8以內以保障孔壁垂直度。

電解蝕刻:可選工藝,參數為電壓3-12V、電流密度0.5-2A/cm2,實現±5μm精度,適用于復雜結構。

過程控制:通過調節蝕刻液濃度、溫度和時間匹配材料厚度與孔徑需求(時間越長、溫度越高則蝕刻深度越大)。

5. 后處理與質檢

去膠清洗:使用3-5%NaOH溶液或有機溶劑去除殘余抗蝕劑,輔以超聲波清洗確保表面潔凈。

鈍化處理:采用20%硝酸鈍化液提升耐腐蝕性,強化表面抗氧化性能。

質檢標準:通過顯微鏡或三坐標測量儀檢查孔徑、孔距及形狀,允許誤差≤±5μm,不合格品可返修或重新蝕刻。

技術要點

精度控制:需匹配高分辨率掩模(如5μm級)和精密曝光設備,同時優化側蝕比以減少孔徑偏差。

蝕刻液管理:不同材質匹配專用蝕刻液(如316L不銹鋼需調整HNO?濃度),廢液須回收處理以符合環保要求。

成本與效率:化學蝕刻適用于批量生產,電解蝕刻更適復雜件加工,需綜合權衡工藝選擇。

應用領域

精密電子:如微流控芯片、傳感器導流孔等,需亞毫米級微孔結構。

醫療器材:手術器械過濾網、藥物緩釋裝置等,要求高潔凈度與耐腐蝕性。

工業裝飾:蝕刻花紋面板、logo銘牌等,兼顧功能與美觀。

通過上述流程與技術優化,不銹鋼化學蝕刻加工可高效實現微米級精度的復雜結構,滿足多領域定制化需求。實際生產中建議與具備ISO認證的廠家合作,確保工藝穩定性與合規性。