寧波作為我國重要的制造業基地,其蝕刻加工產業以專業化、精密化著稱。圍繞"寧波蝕刻加工"需求,本地形成了從原材料供應到技術服務的完整產業鏈。

一、加工前準備階段

在寧波蝕刻加工領域,流程初始階段需完成三項基礎工作:首先根據產品用途選擇金屬基材,常見材料包括304/316不銹鋼、黃銅及特種合金等,材料厚度覆蓋0.03-0.3mm范圍。其次,寧波蝕刻加工廠會使用CAD軟件進行三維建模,特別注重0.1mm級精度的網孔設計,這種精密要求源于電子元件防塵罩等產品的生產經驗。最后進行模具制備,多數寧波蝕刻加工廠家采用光刻膠模與金屬模并行的策略,光刻膠模可快速響應0.05mm級的圖形變更,金屬模則適用于長期量產項目。

二、核心加工工藝流程

標準化的寧波蝕刻加工流程包含六個關鍵環節:

1. 表面預處理:通過超聲波清洗與化學脫脂工藝去除金屬表面氧化層,寧波蝕刻加工廠普遍設置無塵車間確保處理后的材料微粒殘留≤5μm。

2. 感光膜涂布:采用卷對卷曝光技術連續涂布感光膠,該工藝可使寧波蝕刻加工廠家日均處理面積達1000平方米。

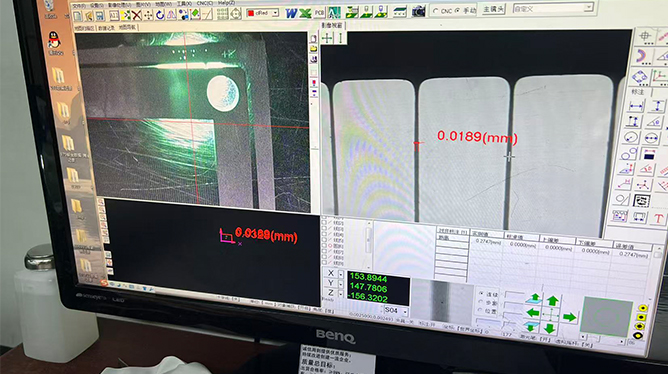

3. 圖形轉移:使用2500dpi級高精度菲林進行紫外線曝光,寧波蝕刻加工企業通過調節光強與時間參數控制成像銳度,最小線寬可達0.02mm。

4. 化學蝕刻:配備溫控精度±0.5℃的定制蝕刻液循環系統,寧波蝕刻加工廠根據材料類型差異化控制腐蝕速率,如不銹鋼的典型蝕刻深度為0.1mm/分鐘。

5. 脫膜清洗:采用二流體清洗技術徹底去除殘留感光膠,寧波蝕刻加工廠家為此配置pH值自動監測裝置確保清洗水質。

6. 后處理加工:涵蓋電解拋光、PVD鍍膜等12種表面處理工藝,寧波蝕刻加工企業特別擅長制作鏡面效果與防指紋涂層。

三、質量管控體系

寧波蝕刻加工行業已建立全流程質控標準。首件檢驗環節使用分辨率5μm的二次元測量儀進行全尺寸檢測。批量生產階段,寧波蝕刻加工廠家通過自動化設備實現蝕刻深度波動控制在±0.005mm以內。對于精密網孔產品,采取100%透光率檢測確保網孔一致性。部分寧波蝕刻加工廠還配置了X射線熒光光譜儀,可實時分析鍍層成分是否符合AMS 2404標準。

四、工藝技術優勢

在長期實踐中,寧波蝕刻加工廠發展出三大核心優勢:

1. 柔性生產能力:通過數字化控制模塊,寧波蝕刻加工廠家可在24小時內完成圖形變更,模具切換效率較傳統工藝提升80%。

2. 復合加工技術:融合蝕刻與沖壓工藝,可在0.1mm薄材上實現立體浮雕與鏤空結構同步成型。

3. 環保型工藝:95%以上寧波蝕刻加工企業配備廢液再生系統,實現蝕刻劑循環利用率≥85%。

從產品開發到量產交付,寧波蝕刻加工產業已形成完整的服務鏈條。本地加工廠既能處理5cm2級微型零件,也可加工2m級大型構件,更提供氧化著色等20余種增值服務。這種全流程服務能力使得寧波蝕刻加工廠家成為電子、汽車、醫療器械等行業的重要配套基地,持續推動著精密制造技術的革新發展。