安徽作為長三角制造業的重要支點,其化學蝕刻加工產業在精密化與產業化方面展現出強勁發展勢頭。依托本地新能源汽車、半導體封裝等高新技術產業需求,安徽化學蝕刻加工廠逐步建立起完善的技術體系和標準流程。

一、核心工藝流程

1. 材料篩選與預處理

安徽化學蝕刻加工廠家首選304/316L不銹鋼、銅鎳合金等高穩定性材料,厚度多集中于0.03-0.5mm區間。預處理采用三槽式清洗工藝:堿性脫脂(濃度5%-8%)→酸洗除銹(H?SO?溶液)→三級純水漂洗,表面潔凈度達到Sa 2.5標準,確保后續工序質量可靠性。

2. 精密圖形轉移

通過輥涂機在基材表面均勻覆蓋5-20μm光刻膠層,采用365nm紫外光源配合20,000 dpi數字化掩模曝光。安徽化學蝕刻加工廠已普及LDI(激光直接成像)技術,使電路圖形邊緣精度提升至±2μm,最小線寬能力達到15μm級別。

3. 蝕刻反應控制

在恒溫(25±0.5℃)噴淋系統中,依據金屬特性配置專用蝕刻液:不銹鋼采用FeCl?-HNO?混合液(濃度28%-32%),銅系材料使用CuCl?-HCl體系。安徽化學蝕刻加工廠家通過電導率實時監控實現蝕刻速率0.02-0.15mm/min精準調節,深度公差控制在±3%以內。

4. 后處理與檢測

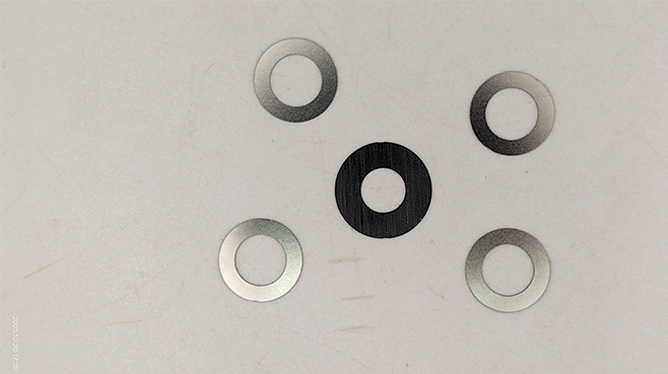

脫膜工序采用環保型剝離液,配套三級逆流漂洗系統節水40%。成品檢測配置雙通道AOI設備,可同步進行尺寸測量(精度±1μm)與表面缺陷識別,安徽化學蝕刻加工廠平均良品率維持在98.5%以上。

二、區域產業特色優勢

安徽化學蝕刻加工產業鏈已形成“材料-設備-加工”的垂直整合模式。本地廠家普遍配置12米級卷對卷連續生產線,日產精密網片、引線框架等產品超30,000件。針對新能源汽車領域,開發出多階蝕刻技術,可在單件產品上實現0.1mm/0.2mm/0.3mm梯度深度加工,滿足電池集流體等特殊構件需求。

環保技術方面,安徽化學蝕刻加工廠家率先應用廢液再生系統。通過離子交換膜分離技術,金屬離子回收率達92%,蝕刻液循環利用率突破85%,廢渣經高溫燒結轉化為建材原料,實現全流程綠色生產。

三、典型應用場景

新能源裝備:燃料電池雙極板蝕刻(流道精度±5μm)、鋰電池集流體網柵

半導體封裝:QFN引線框架(引腳共面性≤10μm)、芯片散熱基板

光學器件:激光準直孔徑板(孔徑公差±1μm)、衍射光柵元件

醫用器械:骨科植入物表面微孔結構(孔徑50-200μm可控)

隨著合肥集成電路產業園、蕪湖新能源產業集群的壯大,安徽化學蝕刻加工技術持續向超精密方向演進。未來五年,納米級蝕刻、復合電解加工等新工藝將逐步產業化,推動安徽成為長三角高端制造核心支撐力量。安徽化學蝕刻加工廠憑借完善的流程管理與技術創新體系,正在全球精密零部件供應鏈中建立重要地位。