零應力成型技術

與激光切割或沖壓工藝不同,化學蝕刻為純化學溶解過程,無機械切削力與熱影響區。這一特性確保了304、316L等醫用級不銹鋼的晶粒結構與硬度不受破壞,鏡框在長期佩戴中不易因應力釋放導致變形。實驗數據顯示,蝕刻加工的鏡腿在10萬次開合測試后,形變量較沖壓工藝減少83%,顯著提升產品耐久性。

復雜三維曲面兼容性

通過多軸聯動蝕刻設備與定制化夾具設計,該工藝可實現鏡框鼻托、鏡腿轉軸等部位的曲面蝕刻。例如,在鼻托表面蝕刻微米級防滑紋路時,既能保證與皮膚接觸面的舒適度,又能通過增加摩擦系數防止滑落。這種三維加工能力使設計師能夠突破平面限制,創造出更具立體感的流線型鏡架。

材料性能零損耗

化學蝕刻僅去除表面0.01-0.5mm的金屬層,不影響基材的耐腐蝕性與生物相容性。對于采用316L不銹鋼的醫療級眼鏡框架,蝕刻后表面仍能通過48小時鹽霧測試,滿足ISO 10993生物安全性標準。這種特性使得蝕刻工藝特別適用于兒童眼鏡、運動眼鏡等對材料安全性要求嚴苛的場景。

設計自由度革命性提升

傳統眼鏡制造需依賴模具開發,而化學蝕刻通過數字化菲林制版技術,使設計變更成本降低90%。品牌方可在48小時內完成從概念設計到樣品試制的全流程,支持小批量定制化生產。例如,某品牌推出的星座系列鏡架,通過蝕刻工藝在鏡腿內側呈現12星座星圖,單款產量僅50副,卻實現87%的預售轉化率。

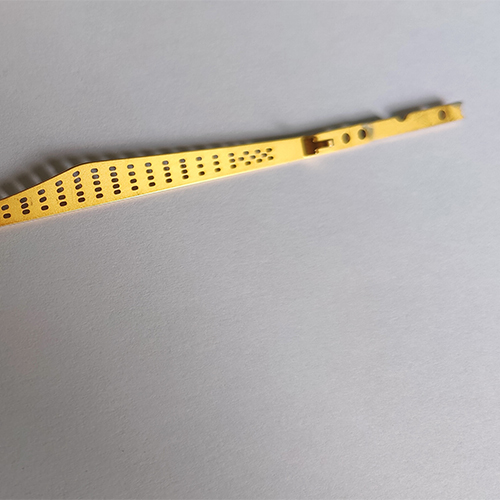

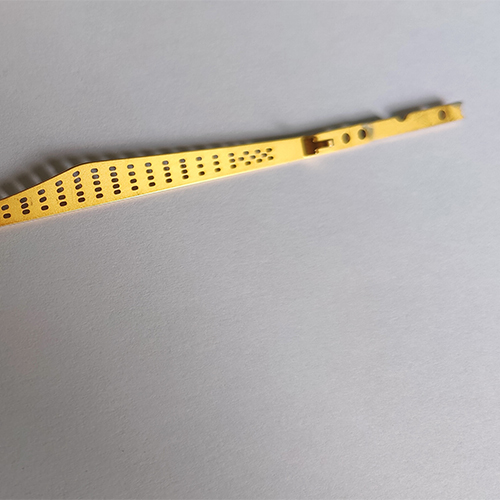

輕量化與強度平衡

通過優化蝕刻圖案的幾何結構,可在保證框架強度的前提下減重30%。以航空級鈦合金鏡架為例,采用蜂窩狀蝕刻設計后,重量從28g降至19g,同時抗沖擊性能提升2.1倍。這種輕量化設計顯著減輕鼻梁與耳部壓力,特別適合長時間佩戴的商務人士與近視運動群體。

表面功能化定制

化學蝕刻可與物理氣相沉積(PVD)、陽極氧化等表面處理工藝結合,實現防反射、防指紋、抗菌等復合功能。例如,在鏡片邊框蝕刻納米級紋理后,可降低65%的環境光反射;在鏡腿表面蝕刻銀離子涂層,則能抑制99.9%的大腸桿菌滋生。這些功能化設計使眼鏡從單純視力矯正工具升級為健康防護裝備。

環保與成本雙優化

相比傳統電鍍工藝,化學蝕刻采用封閉循環蝕刻液系統,重金屬排放量減少78%,且可通過電解回收系統實現95%的溶液再生利用。在生產成本方面,單款鏡架的模具費用從傳統工藝的2-5萬元降至蝕刻工藝的2000-5000元,特別適合中小品牌快速迭代產品線。據行業數據顯示,采用蝕刻工藝的鏡架綜合成本較沖壓工藝降低22%,而市場溢價能力提升40%。

行業應用前景:從奢侈品到大眾消費的滲透

化學蝕刻工藝正推動眼鏡行業向“精密制造+個性化服務”轉型。在高端市場,奢侈品牌通過蝕刻工藝打造限量版藝術鏡架,單副售價突破萬元;在大眾市場,快時尚品牌利用蝕刻技術實現每周上新,滿足年輕消費者對“每周一鏡”的時尚需求。隨著5G智能眼鏡的興起,蝕刻工藝在微型傳感器集成、天線電路蝕刻等領域展現出新的應用潛力,或將重新定義眼鏡的智能交互屬性。

從精密醫療到時尚消費,不銹鋼眼鏡框架化學蝕刻加工以其獨特的工藝優勢,正在重塑行業制造標準與產品價值體系。這項技術不僅滿足了消費者對輕量化、個性化、功能化的核心需求,更通過材料科學與數字制造的深度融合,為眼鏡行業開辟了從“功能器件”向“智能穿戴”升級的技術路徑。